助力学术 | 天津大学顶刊发表电弧混合制造机器人高效定位误差补偿研究,融速科技助力支持

01 研究背景

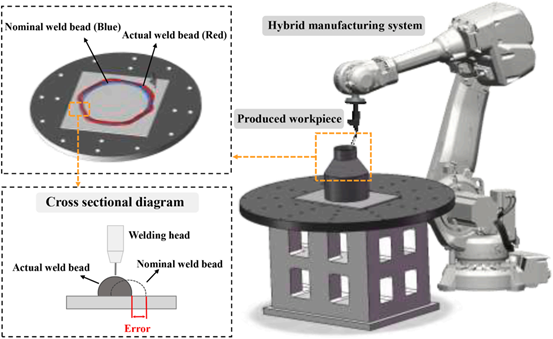

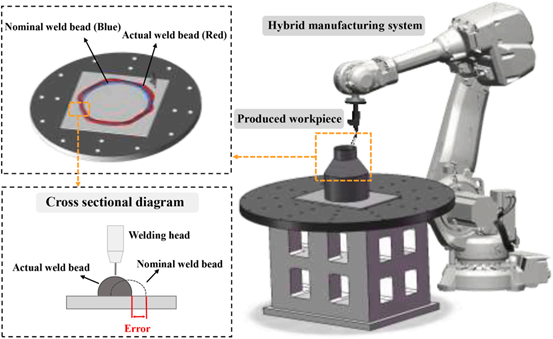

电弧增材制造(WAAM)与混合制造系统的结合是一种极具潜力的增材制造技术,它利用工业机器人进行电弧增材制造,结合了WAAM快速成型以及机械臂高灵活性和大工作空间的优势,适合大型复杂金属部件的制造。然而,WAAM 存在制造精度不足的问题,其制造误差来源多样,机器人定位误差是其中的一个重要来源。机器人定位误差可达5mm以上,对于制造过程中的影响不可忽视。尽管有很多研究致力于改进制造工艺参数以提升质量,但对于因机器人定位误差导致的制造精度下降问题尚未被很好解决。

现有机器人定位误差补偿方法可分为在线补偿(如激光跟踪仪实时修正)和离线标定(如运动学标定)。相较于在线补偿方法,离线标定不需要在生产过程中始终部署外部测量仪器,更适合工业现场应用。传统的离线标定方法如网格插值方法存在变姿态适应性差等问题。近年来,机器学习方法被应用到机器人误差补偿中,该方法能有效克服位姿变化导致的补偿效果退化问题。但机器学习训练过程需大量样本数据,采集耗时长达数日,制约工业应用。因此,如何高效补偿混合制造系统中机器人定位误差仍然是一个亟待解决的挑战。

02 融速科技助力电弧混合制造系统中机器人高效补偿方法研究

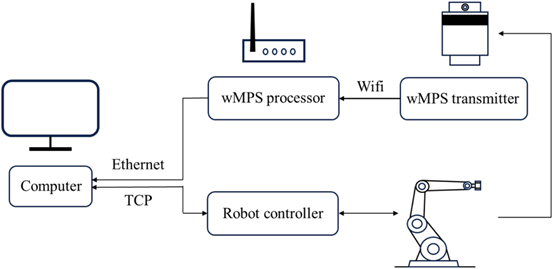

近日,天津大学、融速科技联合开展研究,提出一种针对电弧混合制造系统中机器人定位误差的高效补偿方法,融速科技为研究方法提供协助支持。目前该研究成果已发布在在计算机科学与工程制造领域顶刊Robotics and Computer-Integrated Manufacturing上,论文题目为"Efficient positioning error compensation for robots in wire arc hybrid manufacturing systems"。

混合制造系统中机器人定位误差示意图

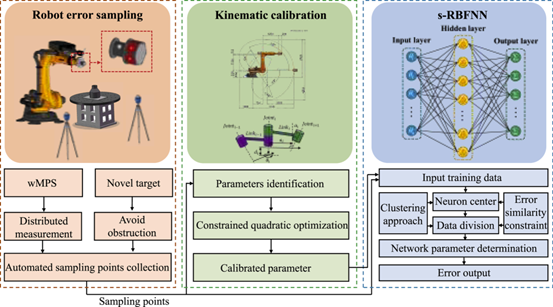

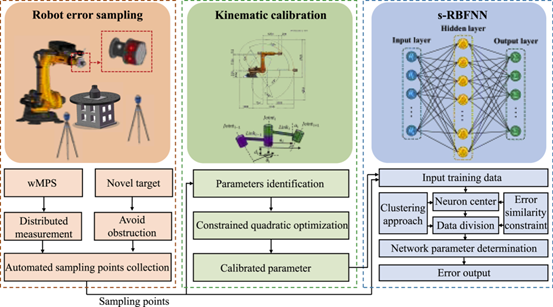

在本论文中,研究人员提出一种针对电弧混合制造系统中机器人的高效补偿方法。通过构建基于机器人误差相似性的径向基函数神经网络(s-RBFNN),有效解决变姿态补偿效果下降问题,确保在机器人姿态改变时仍能保证精度。

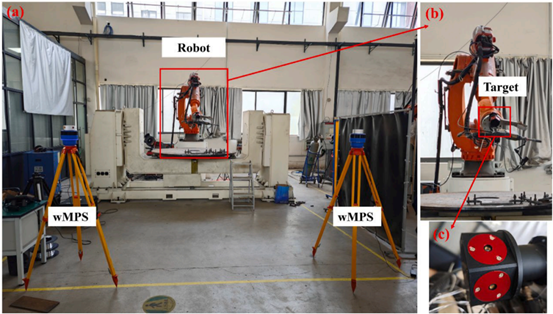

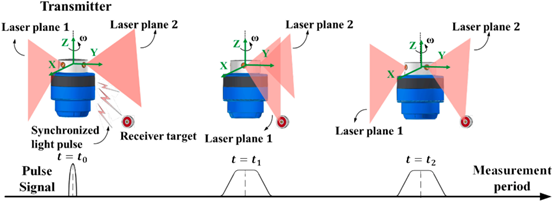

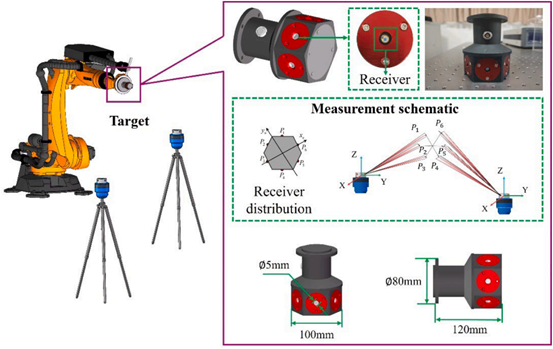

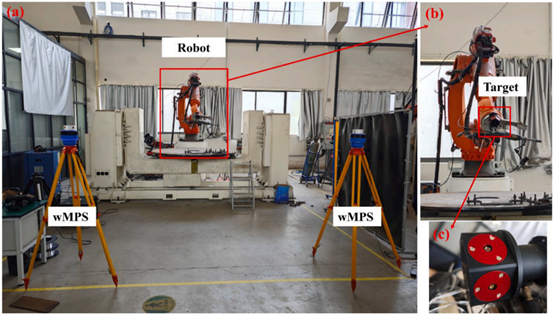

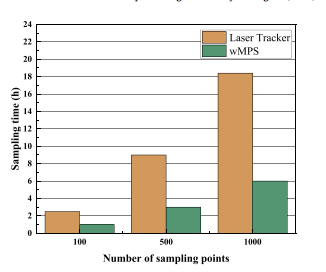

然而,训练神经网络需要大量误差数据,采样过程较为繁琐。随意减少采样点数量易导致训练过程拟合,不能通过简单的减少采样点数量来提升效率。本文创新性的从采样过程入手,采用天津大学自主研制的工作空间测量定位系统(wMPS)测量机器人坐标,并基于圆周约束设计了一种新型靶标,提出了全面的测量优化方案。该方案能够有效解决激光跟踪仪测量过程断光的问题,保证测量连续性,使训练所需的繁琐采样过程变得轻松,大幅缩短了采样时间。

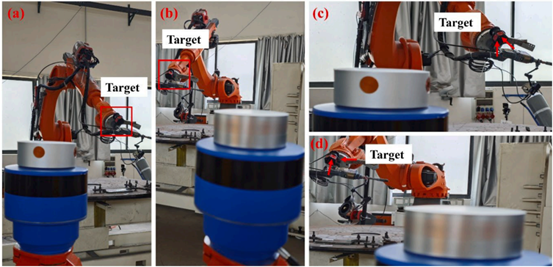

融速科技现场wMPS 测量场景:(a) 测量场景概览,(b) 机器人末端执行器的放大视图,(c) 目标上的wMPS接收器放大视图

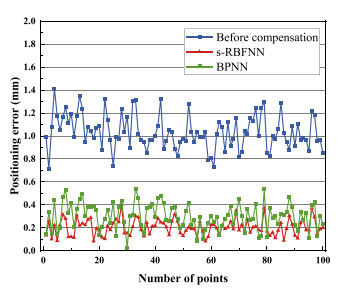

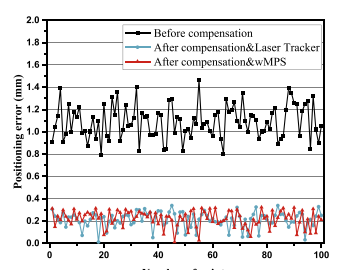

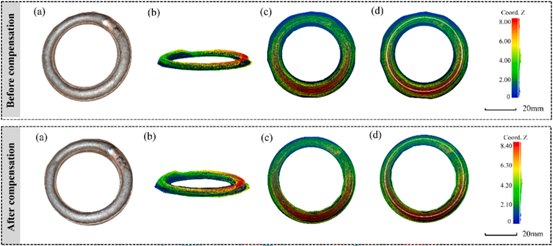

03 实验结果证明补偿方法可行性

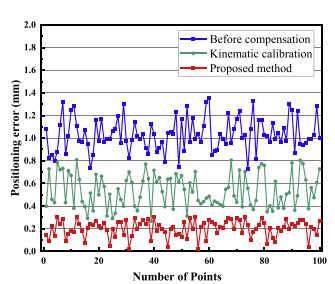

实验验证表明,使用该补偿方法后,可将机器人定位误差降低 80.2%,降至 0.20 毫米,效率提升超过 60%。为进一步验证该方法的实际应用效果,在实际制造场景中进行了生产测试,结果显示出良好的补偿效果,证明了该补偿方法的可行性。本文提出的方法能够高效地补偿机器人误差,有效提升混合制造系统的制造精度。

误差补偿方案示意图

04 未来研究展望

本论文主要关注混合制造系统中工业机器人的定位误差补偿,以提高 WAAM 焊道的几何尺寸精度。除了机器人定位误差外,混合制造系统由多个部件组成,存在多种误差来源,包括机器人姿态误差、执行器误差以及其他工艺参数引起的误差。未来的研究,将深入探讨这些误差,构建系统内的整体误差链,通过结合视觉传感等其他检测手段,增强焊道质量的实时监控与补偿,以提高制造精度。

05 论文图片

图 1. 混合制造系统中机器人定位误差示意图

图 2. wMPS测量原理示意图

图 3. 基于周向约束的wMPS靶标设计图

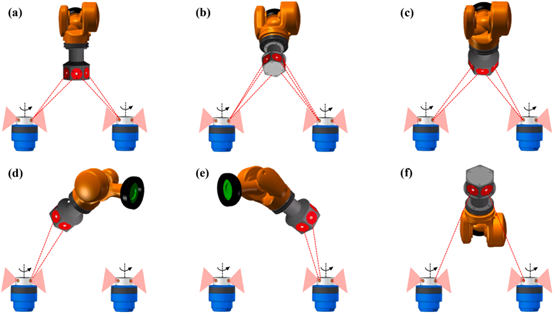

图 4. wMPS周向约束靶标测量场景图

图 5. 信息流示意图

图 6. 误差补偿方案示意图

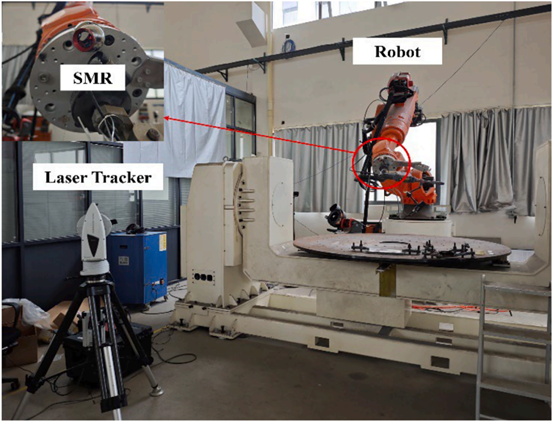

图 7. 激光跟踪仪测量

图 8. wMPS 测量(a) 测量场景概览,(b) 机器人末端执行器放大视图,(c) 目标上的接收器放大视图

图 9. 不同 wMPS 发射站的单点测量视角图,红色箭头指示当前姿态下可接收信号的接收器。(a) 左发射站视角,(b) 右发射站视角,(c) (a) 的放大视图,(d) (b) 的放大视图

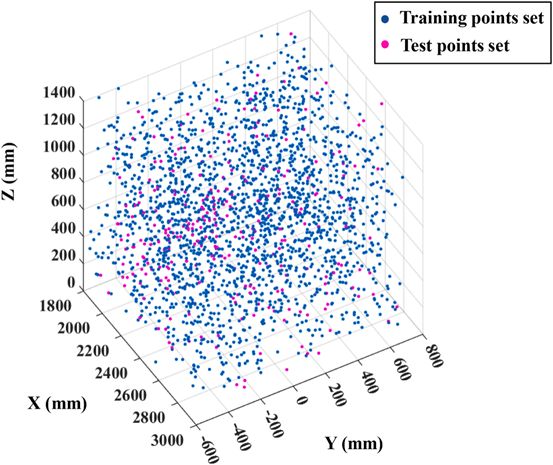

图 10. 采样点的空间分布图

图 11. 补偿前后机器人定位误差

图 12. 不同仪器采集数据所需时间的比较

图 13. BPNN 与 s-RBFNN 的比较

图 14. 激光跟踪仪与 wMPS 补偿精度比较

图 15. 补偿前后打印的圆形焊道(a) 焊道的物理视图,(b) 扫描焊道点云的侧视图,(c) 扫描焊道点云的顶视图,(d) 圆形轨迹拟合

融速科技始终致力于为科研创新提供硬核支撑,由公司自主研发的科研专用设备激光同轴送丝增材平台Laser One和电弧增材平台AMmake T1,灵活集成,拥有开放的用户交互系统和软件接口,已成功为多家科研院所提供技术支持。未来,融速科技将持续以自主创新为驱动引擎,植根用户需求,携手全球科研伙伴探索增材制造的无限可能。